Produsele destinate publicului larg și cele create pentru utilizarea în mediul industrial, au în comun faptul că în ambele situații, testarea este esențială. Un producător nu poate pune la dispoziția clienților săi produse noi pe care nu le-a testat, care au defecte, nu respectă anumite standarde și așa mai departe.

În domeniul conversiei de materiale adezive, se pot crea numeroase tipuri de soluții tehnice, unele mai complexe decât altele. Toate impun verificări amănunțite și ajustări pentru ca în final să se obțină componente stabile și funcționale în timp. Aici se dovedește a fi importantă capacitatea de a dezvolta rapid mostre.

Echipa noastră tratează această etapă cu seriozitate. Știm că deciziile corecte luate de la bun început pot preveni multe probleme ulterior. În plus, această abordare oferă și mai mult control asupra producției și siguranță față de rezultatele obținute.

Testarea soluției înainte de producția de serie

În diverse aplicații industriale, o componentă adezivă trebuie să îndeplinească niște cerințe clare. Poate fi vorba de fixare, etanșare, protecție, izolare sau de altele. Este esențial ca forma și dimensiunile să fie exacte, materialul ales să fie cel potrivit și piesa să funcționeze așa cum trebuie.

Producătorii, inginerii și diverși alți specialiști industriali au nevoie de un anumit tip de soluție pentru a rezolva o problemă sau pentru a aduce îmbunătățiri. Aceasta trebuie să fie testată în condiții apropiate de cele în care va fi expusă în final. Drept urmare, este utilă realizarea unor exemplare de produs care sunt riguros evaluate și analizate.

În această etapă se urmărește:

- Alinierea și poziționarea în raport cu alte elemente componente

- Comportamentul la presiunea aplicată în timpul montajului

- Reacția la temperatură, umiditate și alți factori

- Compatibilitatea cu suprafața

- Identificarea eventualelor erori sau efectuarea altor modificări

Ajustări rapide și optimizare tehnică

Un avantaj real al acestui mod de lucru este flexibilitatea din punct de vedere tehnic. O piesă este rareori validată din prima încercare în practică. Are nevoie de modificări specifice pentru a respecta toleranțele și cerințele impuse.

În ceea ce privește conversia, ajustările pot fi reprezentate de mai multe tipuri de acțiuni:

- Modificarea geometriei

- Adaptarea structurii sau grosimii

- Optimizarea toleranțelor

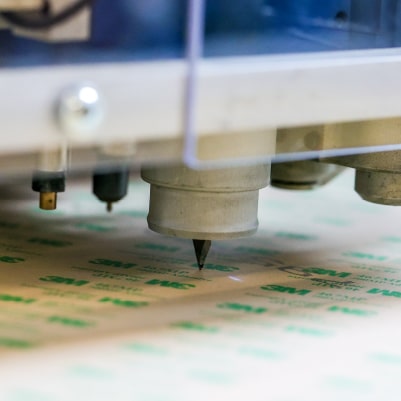

La MDE Converting, nu doar experiența ne ajută să obținem soluții inovatoare și complet personalizate. Tehnologia modernă vine în ajutorul nostru, permițându-ne să dezvoltăm într-un timp scurt și cu precizie ridicată o gamă largă de exemplare. Folosim tăierea prin ștanțare sau cu laser chiar și pentru materialele dificil de prelucrat, iar rezultatele sunt aceleași.

Pe lângă tehnologia de debitare care joacă un rol crucial, foarte importantă este și alegerea materialului adeziv potrivit. Experții noștri analizează detaliat cerințele fiecărui proiect și recomandă materialul potrivit, oferind modele de produs partenerilor noștri.

Reducerea riscurilor și costurilor pe termen lung

Fără validarea prealabilă a unei piese, lansarea directă în producție poate genera costuri, întârzieri sau neconformități. Întregul proiect poate fi afectat și nu numai. Modificările făcute în timpul proceselor interne pot fi costisitoare și dificil de controlat. Tocmai acesta este unul dintre obiectivele pe care soluțiile personalizate le pot îndeplini.

Companiile pot evita rebuturile la scară largă, pot preveni intervențiile care costă și pot menține un ritm de lucru constant. Totodată, orice problemă poate fi identificată devreme și poate fi rezolvată înainte să apuce să genereze blocaje sau alte erori pe linia de producție.

Precizia este un element de bază în conversie, așa cum este și respectarea toleranțelor. Mai mult decât atât, acestea sunt esențiale pentru stabilitatea și performanța pe termen lung. Nu ar fi posibilă obținerea unor rezultate predictibile și valoroase pentru companii, fără o testare riguroasă și fără îmbunătățirile necesare.

O etapă esențială în dezvoltarea componentelor

Acest mod de lucru ne permite nouă, ca specialiști, să perfecționăm fiecare piesă creată și să o facem cu adevărat potrivită pentru nevoile partenerilor noștri. Este o etapă în care verificăm în detaliu funcționalitatea, eficiența și orice altă caracteristică a componentei. Ceea ce ne ajută într-o mare măsură este tehnologia, respectiv metodele moderne de debitare pe care le utilizăm.

Producătorii, inginerii și industriile de vârf pot avea încredere în investițiile pe care le fac și în decizia de a alege inovațiile tehnice dezvoltate de noi. Soluția lor se dovedește a fi inovatoare nu doar din punct de vedere teoretic, ci în realitatea din operațiunile lor interne.