In der Verpackungs- und Papierindustrie ist Flexografie ein sehr schneller und vielseitiger Druckprozess. Damit können zahlreiche Arbeiten durchgeführt werden, von selbstklebenden Etiketten bis hin zu Rollen für Lebensmittelprodukte. Jeder Auftrag erfordert eine Kombination aus Präzision, Erfahrung und Parameterkontrolle.

Der Druck in Bezug auf Qualität und die Erzielung hervorragender Ergebnisse ist größer denn je. Farbabweichungen, Druckfehler oder zu lange Rüstzeiten sind Probleme, die Hersteller angehen müssen. In diesem Zusammenhang zeigen maßgeschneiderte Konversionslösungen ihren Wert, indem sie einen kontinuierlichen Produktionslauf ohne Unterbrechungen und Verluste gewährleisten.

Maßgeschneiderte Lösungen für jeden Auftrag

Da diese Arten von Anwendungen spezifische Anforderungen haben, ist der Druckprozess nicht jedes Mal identisch. Das Substrat, auf dem gedruckt wird, die Struktur der Grafik und die Auflagendauer können für jeden Auftrag unterschiedlich sein. Der Druck von Lebensmittelverpackungen auf transparenten Folien erfordert zum Beispiel eine andere Dichte als der Druck von selbstklebenden Etiketten.

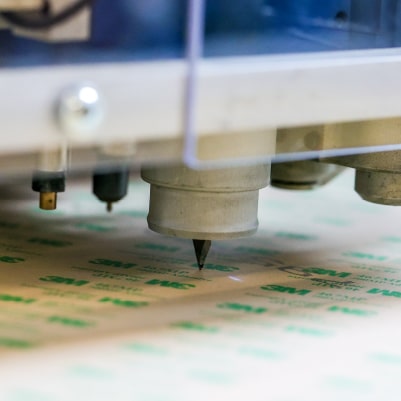

Eines der Hauptziele im Prozess ist die Vermeidung von Fehlern während des Drucklaufs. Zur Prävention müssen die Montagelösungen bereits in der Vorbereitungsphase angepasst werden. In diesem Zusammenhang agiert MDE als technischer Partner, der spezifische Kombinationen aus Dichte, Klebstoff und Geometrie konfiguriert.

Unsere maßgeschneiderten Lösungen beinhalten:

- Die sorgfältige Auswahl der passenden Dichte

- Sicherstellung der Kompatibilität in Abhängigkeit vom Substrat

- Bearbeitung der Bänder auf die Zylindermaße

- Auswahl der optimalen Kombination für jede Anwendung

Unser maßgeschneiderter Ansatz gewährleistet die Konsistenz der Qualität, unabhängig von den Anforderungen der Anwendung. Indem wir alle Details an die Besonderheiten des Auftrags anpassen, beseitigen wir die Notwendigkeit von Anpassungen während des Prozesses und reduzieren das Risiko von Fehlern beim Drucken.

Wiederholbarkeit und Stabilität während des Drucklaufs

Oft wird das Ergebnis nicht nur durch die Art und Weise bestimmt, wie die Platte montiert wird, sondern auch durch das Verhalten des Bandes während des Prozesses. Ein Auftrag kann gut starten, doch schon eine kleine Luftblase oder eine Dickenabweichung kann das Bild beeinträchtigen. Deshalb sind Stabilität und Konsistenz entscheidend, um die Qualität zu erhalten.

Die von uns entwickelten Lösungen sind so konzipiert, dass das Band über die gesamte Länge der Rolle effizient arbeiten kann und nicht nur am Anfang. Wir können das Risiko von Spannungsaufbau oder das Auftreten von Schwachstellen durch eine kontrollierte Struktur von Substrat und Klebstoff eliminieren. So kann der Bediener ohne Unterbrechungen arbeiten und muss den Druck nicht ständig anpassen.

Hier sind einige Vorteile, die erzielt werden können:

- Feste Befestigung der Druckplatte

- Konstante Dicke

- Kein Anheben der Ränder während des Drucklaufs

Dank der erzielten Stabilität können ungeplante Stillstände vermieden werden, und es kann die gleiche Farbe sowie der gleiche Farbauftrag vom ersten bis zum letzten Meter beibehalten werden. Die Aufmerksamkeit der Bediener kann sich auf die Feinheit des Drucks konzentrieren und nicht auf Anpassungen. Hersteller profitieren so von einem vorhersehbaren Ablauf mit minimalem Materialverlust.

Einfache und schadensfreie Demontage

Die Demontagephase ist genauso wichtig wie die Montage, da jede Beschädigung der Flexodruckplatte nachfolgende Aufträge beeinträchtigen kann. Gleichzeitig kann dies zusätzliche Kosten verursachen. Aus diesem Grund müssen die im Druckprozess verwendeten Bänder eine feste Befestigung sowie eine rückstands- und verzerrungsfreie Entfernung gewährleisten.

Um ein solches Ergebnis zu erzielen, wählen wir den Klebstoff so aus, dass er während des Druckens seine Haftung behält. Gleichzeitig stellen wir sicher, dass er eine mühelose Entfernung der Platte ermöglicht. Diese Eigenschaft verringert das Risiko von Rissen und kann die Lebensdauer der Druckplatten verlängern. Die Qualität bleibt auch bei zukünftigen Auflagen auf dem gleichen Niveau.

Die Vereinfachung dieses Schrittes durch die von uns entwickelten maßgeschneiderten technischen Lösungen ermöglicht es den Bedienern, schneller zwischen Aufträgen zu wechseln. Dies führt zu höherer Produktivität und verkürzten Rüstzeiten zwischen den Aufträgen. Eine korrekte Demontage bedeutet somit einen Ablauf ohne Ressourcenverluste und ohne Qualitätsbeeinträchtigung.

Wir unterstützen die Leistung im Flexodruck

In diesem komplexen Bereich beschränkt sich echte Leistung nicht nur auf die Bildqualität, sondern umfasst alle Schritte, die sie möglich machen. Die von MDE Converting entwickelten Lösungen sind genau auf dieses Ziel ausgerichtet: Variablen zu reduzieren, Abweichungen zu verhindern und die Produktivität der Bediener zu steigern.

Durch diesen intelligenten Ansatz können wir die unsichtbaren Schritte des Flexodruckprozesses in messbare Vorteile verwandeln. Hersteller können weniger Material verschwenden, bessere Rüstzeiten erzielen und eine gleichbleibende Qualität aller Aufträge sicherstellen.